Линии размотки

Оптимизация процесса линии размотки: руководство для повышения эффективности

Эта статья предоставляет всестороннее руководство по оптимизации процессов, связанных с линиями размотки, охватывая ключевые аспекты от выбора оборудования до повышения производительности. Вы узнаете о различных типах линий размотки, критических параметрах настройки и стратегиях повышения эффективности работы. Мы рассмотрим лучшие практики для обеспечения бесперебойной работы и минимизации отходов.

Выбор оптимальной линии размотки

Факторы, влияющие на выбор

Выбор подходящей линии размотки зависит от нескольких ключевых факторов, включая тип обрабатываемого материала (металл, пластик, бумага и т.д.), его ширину и толщину, требуемую скорость размотки, бюджет и доступное пространство. Важно также учитывать производительность, надежность и простоту обслуживания оборудования.

Типы линий размотки и их особенности

Существует широкий спектр линий размотки, различающихся по конструкции, функциональности и уровню автоматизации. Например, простые линии размотки могут быть ручными, в то время как более сложные системы включают в себя автоматическую подачу материала, контроль натяжения и другие функции. ООО Харбин Вэйкэ ЧПУ Развитие Технологии (https://www.weikecnc.ru/) предлагает широкий выбор высокотехнологичного оборудования для различных производственных задач, включая линии размотки.

Настройка и оптимизация линии размотки

Регулировка натяжения

Правильная регулировка натяжения материала является одним из самых важных аспектов оптимизации линии размотки. Слишком сильное натяжение может привести к повреждению материала, а слишком слабое – к образованию складок и неровностей. Современные линии размотки часто оснащены автоматическими системами контроля натяжения, обеспечивающими стабильность процесса.

Скорость размотки

Оптимальная скорость размотки зависит от свойств материала и требований производственного процесса. Важно найти баланс между скоростью и качеством обработки. Слишком высокая скорость может привести к браку, а слишком низкая – к снижению производительности.

Управление отходами

Минимизация отходов является важным аспектом оптимизации линии размотки. Это может быть достигнуто за счет точной настройки оборудования, оптимизации процесса размотки и использования системы утилизации отходов.

Повышение производительности линий размотки

Автоматизация и роботизация

Внедрение автоматизированных систем и роботов может значительно повысить производительность линий размотки, снизить затраты на рабочую силу и минимизировать ошибки.

Превентивное обслуживание

Регулярное превентивное обслуживание оборудования позволяет предотвратить поломки и простои, обеспечивая стабильную работу линии размотки и максимальную производительность.

Мониторинг и анализ данных

Использование систем мониторинга и анализа данных позволяет отслеживать параметры работы линии размотки, выявлять отклонения и оперативно принимать меры для оптимизации процесса.

Сравнение различных моделей линий размотки

| Модель | Производительность (м/мин) | Макс. ширина материала (мм) | Функции |

|---|---|---|---|

| Модель A | 100 | 1500 | Автоматическая регулировка натяжения, система контроля качества |

| Модель B | 150 | 2000 | Автоматическая подача материала, система предотвращения складок |

Примечание: Данные приведены в качестве примера и могут отличаться в зависимости от конкретной модели.

Оптимизация линий размотки – это непрерывный процесс, требующий постоянного мониторинга и анализа. Внедрение современных технологий и лучших практик позволяет значительно повысить эффективность производства и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Портальная сварочная установка

Портальная сварочная установка -

Универсальный станок с ЧПУ для сборки сварки и правки двутавровых балок

Универсальный станок с ЧПУ для сборки сварки и правки двутавровых балок -

Станок для глубокого сверления и растачивания отверстий

Станок для глубокого сверления и растачивания отверстий -

Станок для правки полок балки

Станок для правки полок балки -

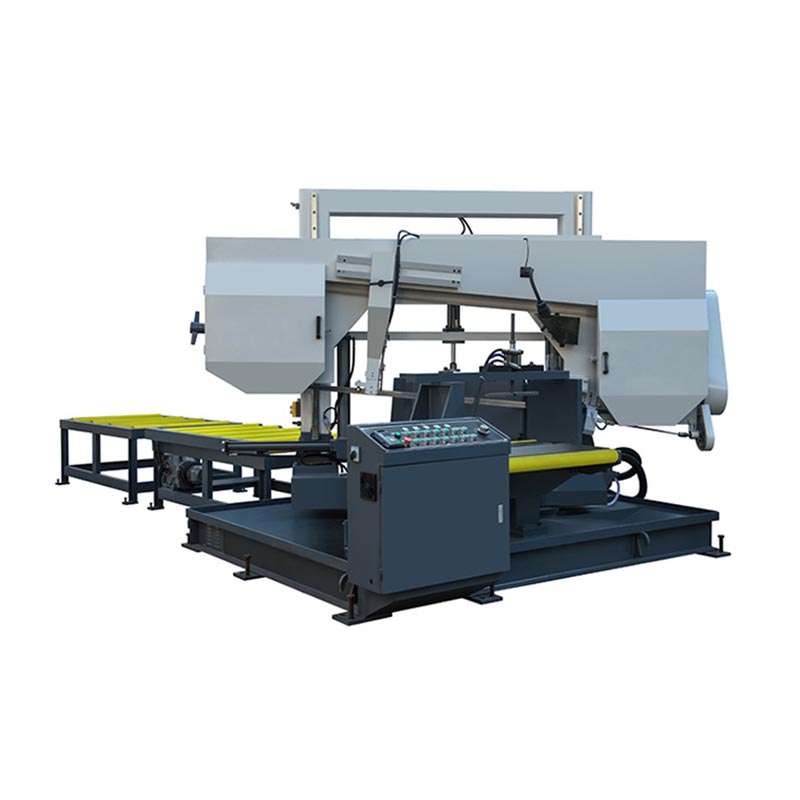

Ленточнопильный станок

Ленточнопильный станок -

Четырёхвалковая листогибочная машина

Четырёхвалковая листогибочная машина -

Трубогибный стан

Трубогибный стан -

Запчасти известных европейских брендов

Запчасти известных европейских брендов -

Гидравлические сварочные позиционеры

Гидравлические сварочные позиционеры -

Сварочная колонна

Сварочная колонна -

Сварочные запчасти

Сварочные запчасти -

стан для резки труб

стан для резки труб

Связанный поиск

Связанный поиск- Металлообрабатывающие станки

- Листогибочные станки в Китае

- Высокое качество токарный станок шпиндель

- Что такое высококачественные металлообрабатывающие станки

- станки для резки металла с чпу

- Высокое качество лазерная машина для резки труб

- Высокое качество фрезерный станок шпиндель

- станок для резки камня

- 676 Фрезерный станок из Китая

- фрезерный станок с ЧПУ в Китае