Может ли лазерная резка заменить станки с ЧПУ и электроэрозионную резку?

2025-06-21

Вы знаете, почему лазерная резка может или не может заменить ЧПУ и электроэрозионную резку?

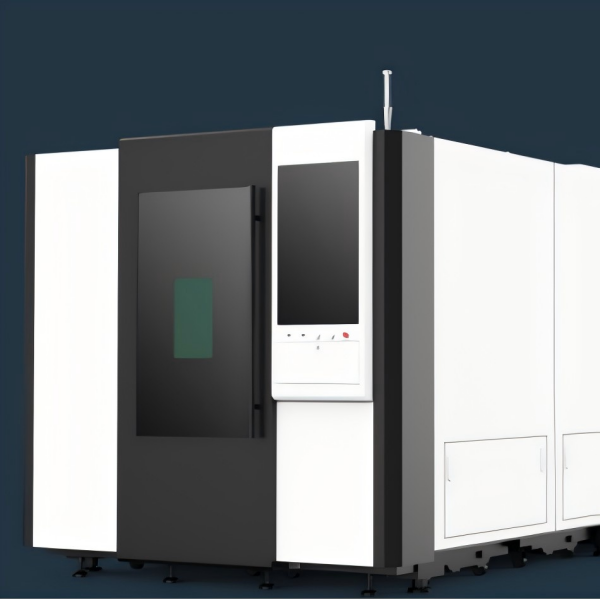

Как новый способ резки, лазерная резка завоевала популярность среди пользователей благодаря высокой скорости, хорошему качеству кромок, высокой степени автоматизации и простоте эксплуатации. При резке толстых стальных листов лазерная резка уже продемонстрировала преимущество высокой точности, достигая точности до ±0,06 мм. Однако при резке тонких листов лазерная резка может вызывать термическую деформацию и зону термического влияния, и в таких случаях станки с ЧПУ или электроэрозионная резка могут быть более подходящими.

Тем не менее, лазерная резка не сможет полностью заменить ЧПУ и электроэрозионную резку. Несмотря на свои выдающиеся характеристики, ЧПУ и электроэрозионная резка имеют собственные уникальные области применения. Станки с ЧПУ подходят для обработки сложных форм с высокой точностью, а электроэрозионная резка — для сверхточной обработки мелких деталей. Эти технологии не могут быть полностью вытеснены лазерной резкой, а должны использоваться в зависимости от конкретных производственных задач.

При резке тонких стальных листов лазерная резка может вызывать следующие проблемы:

1、Термическая деформация: из-за высокой плотности энергии лазерной резки тонкие листы подвергаются воздействию тепла, что приводит к деформации материала в области реза.

2、Зона термического влияния: при лазерной резке тепло распределяется неравномерно, что может изменить свойства материала возле кромки и повлиять на качество и точность реза.

3、Заусенцы: из-за высокой скорости и температуры лазерной резки на тонких листах могут образовываться заусенцы, ухудшающие гладкость поверхности.

4、Неровный рез: неравномерное распределение энергии лазерного луча или нестабильная скорость резки могут привести к неравномерному качеству реза тонких листов.

Чтобы решить эти проблемы, необходимо предпринять ряд мер, таких как настройка параметров лазерной резки, предварительная обработка поверхности листа, применение технологий охлаждения и т.д. Кроме того, для специальных тонких материалов могут потребоваться специализированные методы резки, чтобы обеспечить необходимое качество и точность.

Применение охлаждающих технологий при лазерной резке даёт следующие преимущества:

1、Продление срока службы лазерной трубки: охлаждение лазерного генератора эффективно отводит избыточное тепло и поддерживает рабочую температуру оборудования, тем самым увеличивая срок его службы.

2、Повышение скорости и точности резки: система охлаждения снижает количество тепла, образующегося при лазерной резке, уменьшая термическую деформацию и зону термического влияния, что способствует повышению скорости и точности обработки.

3、Предотвращение разрушения линз: линзы в процессе лазерной резки подвергаются воздействию высоких температур, и перегрев может привести к их деформации или разрушению. Охлаждение позволяет избежать подобных инцидентов и обеспечить стабильную работу оптики.

4、Обеспечение стабильного качества передачи лазерного луча: система охлаждения снижает тепловые колебания, возникающие при лазерной резке, уменьшая расходимость луча и его нестабильность, что помогает поддерживать высокое качество передачи луча.

Каждая технология резки имеет свою область применения и соответствующие рабочие условия. Лазерная резка не является универсальным решением для всех задач. Правильный и разумный выбор технологии может значительно повысить эффективность работы.