Продукция

-

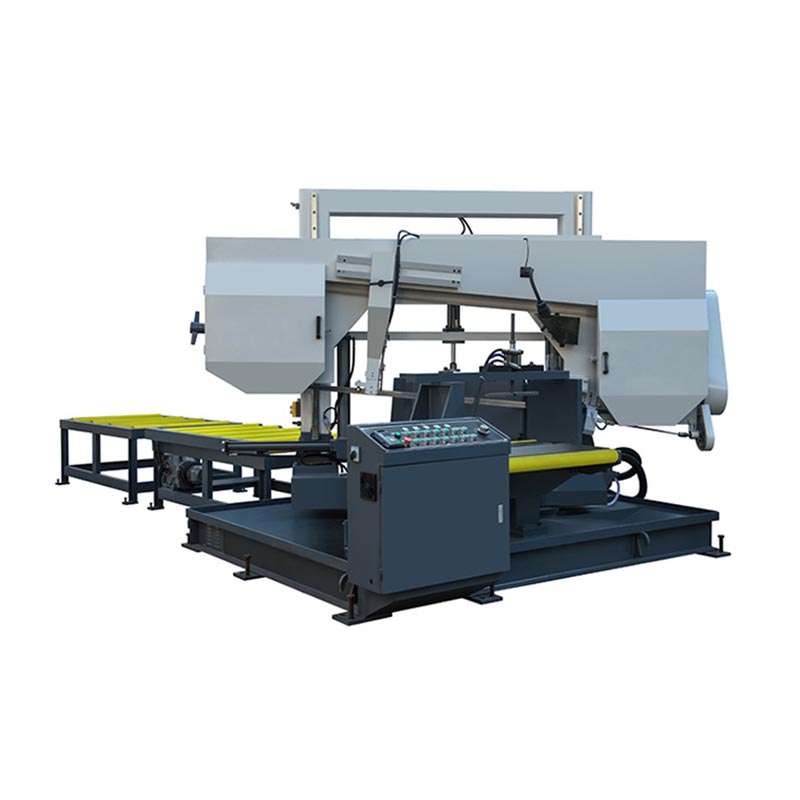

Ленточнопильный станок

-

Станок для правки полок балки

-

Станок на производство двутавровых балок

-

Универсальный станок с ЧПУ для сборки сварки и правки двутавровых балок

-

Сварочная колонна 250т

-

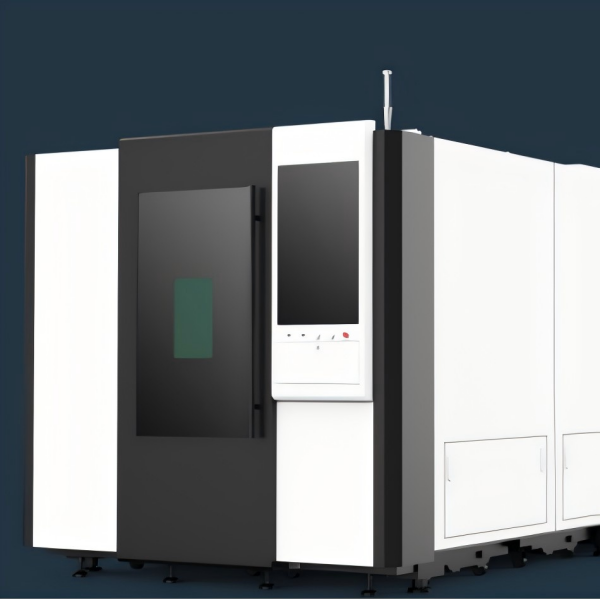

Вертикальный обрабатывающий центр VMC855

-

Гильотинные ножницы

-

Сварочный стол

-

Токарный станок с ЧПУ с наклонной станиной

-

Автоматическая линия для формировки профили С

-

Горизонтальный токарный станок

-

Сварочная колонна

-

Станок для резки труб

-

Сварочная колонна 250т

-

Трёхвалковая листогибочная машина

-

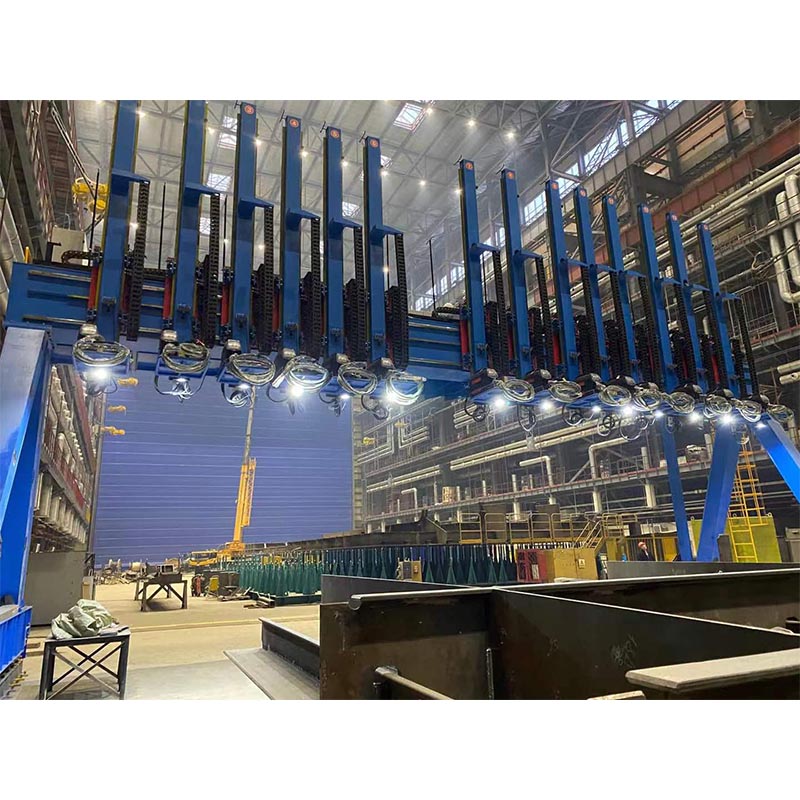

Портальная сварочная установка

Универсальный станок для сверления и резки

Универсальный станок для сверления и резки

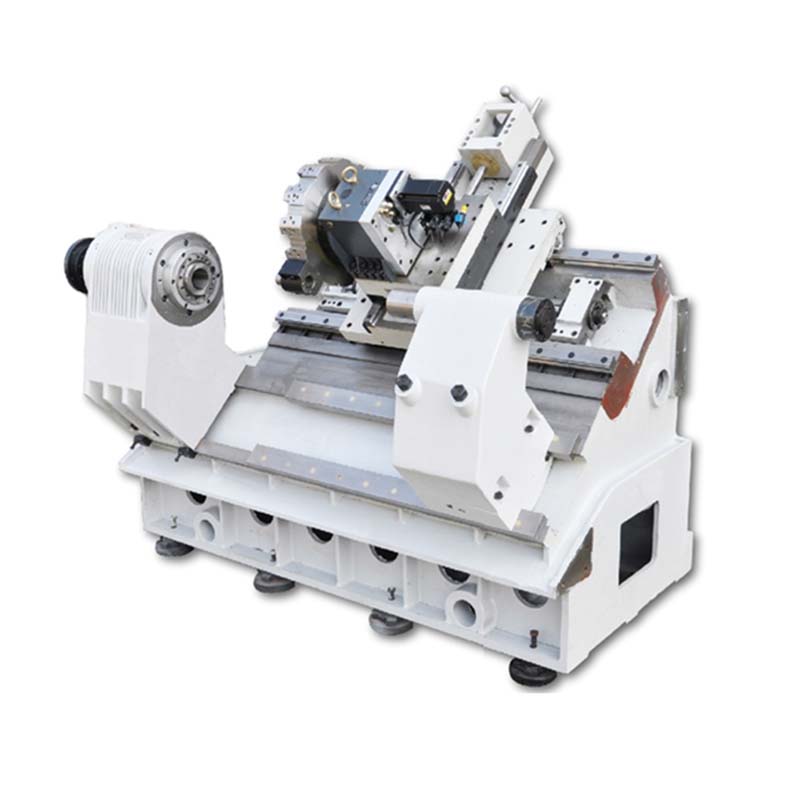

Универсальный станок для сверления и плазменной резки листа типа GS/ZK32-4000D

Описание

маркер

Станок предназначен для сверления и плазменной резки листа, имеет высокую эффективность и стабильность.

I.Основные технические характеристики:

| № | Параметры | Значение |

| 1 | Оборудование | Машина плазменной резки и сверления |

| 2 | Модель | GS/ZK32-4000D |

| 3 | Макс. ширина заготовки,мм | 2300 |

| 4 | Макс. длина заготовки,мм | 9500 |

| 5 | Колея рельсовых направляющих,мм | 4000 |

| 6 | Длина рельсового пути,мм | 12000 |

| 7 | Количество плазменных резаков,комп. | 1 |

| 8 | Количество сверления заготовки,мм | 1 |

| 9 | Толщина сверления заготовки,мм | 6 - 50 |

| 10 | Диаметр сверления,мм | 5 - 32 |

| 11 | Скорость вращения шпинделя,об/мин | 150 - 3000 |

| 12 | Мощность сверлильной головки,кВт | 5.5 |

| 13 | Конус Морзе | BT40 |

| 14 | Система плазменной резки | Hypertherm MAXPRO200 (США) |

| 15 | Макс. толщина резки,практически без образования окалины,мм |

20 |

| 16 | Макс. толщина промышленного плазменного прожига(на пробой),мм | 32 |

| 17 | Привод перемещения портала | Двухсторонний |

| 18 | Система ЧПУ | Fagor 8055 (Испания) |

| 19 | Направляющие | Hiwin (Тайвань) |

| 20 | Мощность оборудования,кВт | 13 |

| 21 | Мощность плазменного источника,кВт | 33 |

| 22 | Общая мощность,кВт | 46 |

| 23 | Электропитание | 380В АС 50Гц |

| 24 | Габаритные размеры(Д*Ш*В),мм | 12500 * 4500 * 1900 |

II. Комплект поставки:

| № | Наименование | Количетво,комплектов |

| 1 | Подвижный портал с системой привода | 1 |

| 2 | Система числового программного управления Fagor 8055(Испания) |

1 |

| 3 | Плазменная система Hypertherm MAXPRO200 (США) | 1 |

| 4 | Сверлильный модуль | 1 |

| 5 | Рабочий стол | 1 |

| 6 | Шкаф электроуправления | 1 |

| 7 | Шланги,привода,кабели электроуправления, электротехнические и механические компоненты, необходимые для работы оборудования |

1 |

| 8 | Технический паспорт | 1 |

| 9 | Руководство по эксплуатации | 1 |

| 10 | Электрические схемы | 1 |

| 11 | Чертежи фундамента | 1 |

Период производства оборудования составляет 70-80 (от семидесяти до восьмидесяти) календарных дней.

Вес оборудования – 5 000 кг

Транспортировка – 1×20' DV (один двадцатифутовый контейнер)